Навигация

1. оправки резьбовые;

2. оправки торцовые.

Оправки расточные и резьбовые рассчитаны для обработки изделий трех типоразмеров.

Приспособление для выставки инструментаПриспособление для выставки инструмента выполнено на базе прибора БВ-2010 и предназначено для размерной настройки вне станка режущего инструмента в оправках по заданным размерам в двух горизонтальных координатах.

Выставка режущей кромки инструмента по вертикали осуществляется за счет смещения объектива до резного изображения в приборе.

Приспособление поставляется с подставками для крепления и выставки режущего инструмента.

КареткаКаретка предназначена для обеспечения перемещения режущего инструмента в продольном и поперечном направлениях. Устанавливается на направляющих станины. Удерживается каретка относительно направляющих планками, прикрепленными к плоскости корпуса каретки.

На верхней части плоскости каретки выполнены две вертикальные направляющие качения под верхний суппорт, которые выполнены в виде накладных стальных закаленных пластинок, жестко прикрепленных к корпусу каретки.

В качестве элементов качения приняты танкетки, две из которых жестко прикреплены к верхнему суппорту, а две другие выполнены подпружинными. Верхний суппорт относительно направляющих удерживается привертными планками.

Защита от попадания стружки и охлаждающей жидкости на направляющие верхнего суппорта обеспечивается щитками, прикрепленными к верхнему торцу верхнего суппорта. Дополнительно на торцах верхнего суппорта установлены войлочные и резиновые уплотнения.

Защита направляющих станины под каретку осуществляется посредством скребков, войлочных и резиновых уплотнений.

Для защиты винта продольной подачи к торцам корпуса каретки прикреплены щитки. Левый щиток заходит под шпиндельную бабку и закрывает винт на всей длине хода каретки.

Смазка направляющих станины под каретку, направляющих под верхний суппорт осуществляется от станции централизованной дозаторной смазки. Для этой цели в корпусе каретки и верхнем суппорте выполнены маслопроводы, соединенные между собой и станцией централизованной смазки гибкими шлангами через дозаторы.

Каретка является несущим узлом для ряда узлов и деталей.

На верхней части каретки смонтированы: коробка конечных переключателей, направляющие под верхний суппорт, винт поперечной подачи, верхний суппорт. На верхнем торце корпуса каретки прикреплен кронштейн электропроводки, механизм поперечной подачи и др.

Нижняя плоскость корпуса каретки слева используется для крепления гайки винта продольной подачи.

Для монтажа электропроводки в корпусе каретки предусмотрены отверстия, пазы и выемки.

На верхнем суппорте смонтированы резцовая головка и поперечные упоры, а так же трубопровод подачи охлаждающей жидкости, смазки, подвод электрики и пневматики.

Привод продольных подачПривод продольных подач располагается с левого торца станины и крепится к передней опоре винта продольной подачи. Привод включает в себя переходный фланец, соединительную предохранительную муфту и электродвигатель.

Соединительная предохранительная муфта включает в себя две втулки, жестко соединенные соответственно с валом электродвигателя и концом винта, направляющую втулку, два стянутых болтами диска и срезной штифт. Наличие фрикционной связи в сочетании со срезным штифтом, обеспечивает беззазорное сочленение втулок при работе с номинальными нагрузками и отключение привода при больших нагрузках.

ОхлаждениеОхлаждение предназначено для подачи охлаждающей жидкости на режущий инструмент в зоне резания и включает в себя гидробак с насосом, механизм подводки к верхнему суппорту каретки и подвижную систему трубопроводов на верхнем суппорте.

Гидробак с насосом располагаются с правого торца станины. Подводка охлаждающей жидкости к каретке и верхнему суппорту осуществляется посредством гибких шлангов, расположенных в защитных кожухах. Подача СОЖ производится к шестипозиционной резцовой головке, и через распределитель в шпиндель передней бабки.

Патрон поворотныйПатрон поворотный предназначен для закрепления заготовки и ее поворота после обработки одного из концов без раскрепления.

По своей конструкции патрон представляет собой стальной цилиндрический корпус с ребрами жесткости и окнами, в котором смонтирована поворотная часть с клиновым механизмом зажима.

Поворотная часть от гидравлических цилиндров при помощи реечного зацепления поворачивается на 180о.

Механизм зажима заготовки выполнен двухрядным с шестью кулачками в каждом ряду с гидравлическим приводом.

Для зажима заготовок различных диаметров в кулачки патрона устанавливаются сменные вставки.

Работа патрона осуществляется как в автоматическом цикле по заданной программе, так и в ручном с пульта управления.

ЭлектротрубомонтажЭлектротрубомонтаж по станку ведется в нише станины. Электропроводка к каретке осуществляется посредством гибких шлангов.

Пульт ЧПУ устанавливается спереди станка в левой стороне и соединяется со станком гибкими связями, что позволяет устанавливать пульт ЧПУ в зависимости от конкретных условий.

2.3 Техническая характеристика гидрооборудования и системы смазкиТаблица 7. Техническая характеристика

| Наименование параметров | Данные |

| Марка масла, заливаемого в станцию гидропривода и станцию механизма уравновешивания | Масло турбинное – 22 ГОСТ 32–74 |

| Марка масла, заливаемого в централизованную циркуляционную станцию смазки | |

| Марка масла, заливаемого в централизованную импульсную станцию смазки | Масло ВНИИ НП-401 ГОСТ 11058–64 |

| Тип станции гидропривода и станции механизма уравновешивания – рабочее давление станции гидропривода, кгс/см2 11. рабочее давление станции механизма уравновешивания, кг/см2 12. максимальная производительность станции гидропривода и станции механизма уравновешивания, л/мин | Г48–83 10…45 10…30 26 |

2.4 Техническое описание УЧПУ 2Р22 Назначение

Устройство числового программного управления 2Р22 предназначено для управления металлообрабатывающими станками.

По защищенности от воздействия окружающей среды, устройство предназначено для работы в механических цехах машиностроительных заводов в стационарных условиях.

Технические данные1. По виду обработки геометрической информации устройство является контурно-позиционным с жёстким заданием алгоритмов управления на базе микро-ЭВМ «Электроника МС 1201.02».

2. Устройство обеспечивает одновременное управление с круговой и линейной интерполяцией по двум координатам,

3. Устройство обеспечивает одновременное управление по трём координатам (тип формообразования определяется программным обеспечением).

4. Устройство обеспечивает нарезание резьбы на конических и цилиндрических поверхностях.

5. Устройство обеспечивает задание следующих режимов работы с клавиатуры пульта управления:

3. автоматический ввод;

4. покадровый ввод;

5. ввод констант;

6. ввод внешних носителей информации;

7. поиск кадра;

8. ручное управление;

9. фиксированное положение;

10. выход в исходное положение;

11. вывод на внешний носитель информации.

3. Устройство обеспечивает ввод информации:

12. с пульта устройства управления;

13. с фотосчитывающего устройства;

14. с кассетного накопителя на магнитной ленте «Искра 005–33» (в дальнейшем КНМЛ);

15. с ЭВМ высшего ранга.

4. Устройство обеспечивает вывод информации:

16. на блок отображения символьной информации (БОСИ);

17. на перфоратор ПЛ-150М;

18. на КНМЛ «Искра 005–33»;

19. на ЭВМ высшего ранга.

5. Устройство обеспечивает выдачу сигналов аналоговых напряжений 10 вольт постоянного тока для управления приводами подачи.

Параметры ЦАП:

20. диапазон преобразований – 10000;

21. погрешности преобразования в диапазоне от 0 до 1 мВ не более 50%;

22. погрешности преобразования в диапазоне от 1 до 5 мВ не более 10%;

23. погрешности преобразования в диапазоне от 5 до 10 мВ не более 3%.

1) Устройство в зависимости от ПО обеспечивает приём аналоговых сигналов напряжением 10 В постоянного тока для цепи адаптивного управления.

Параметры АЦП:

24. диапазон преобразования 1024;

25. погрешности преобразования в диапазоне от 0 до 78 мВ не более 2%;

26. погрешности преобразования в диапазоне от 78мВ до 10В не более 4%;

1) Устройство обеспечивает хранение программного обеспечения в репрограмируемом постоянном запоминающем устройстве РПЗУ.

4. Связь устройства со станком кабельная. Длина кабеля не более 30 м.

5. Электрическое питание устройства осуществляется переменным трёхфазным током с напряжением 380 В при отклонении от -15 до +10% и частотой 50 Гц при отклонении от -1 до +1%.

6. Потребляемая устройством мощность не более 0,9 кВ А.

7. Время готовности к работе не более 10 минут.

8. Количество управляемых координат и ЦАП – 4.

9. Количество обменных дискретных сигналов 160.

10. Параметры входных дискретных сигналов:

27. уровень логического нуля от 0 до 2 В;

28. уровень логической единицы от 18 до 24 В;

29. входной ток не более 30 мА.

11. Параметры выходных дискретных сигналов:

30. коммутируемый ток не более 0,2 А;

31. коммутируемое напряжение не более 24 В.

12. Ёмкость памяти ЗУ без сохранения информации при отклонении питания не менее 8 Кбайт. Ёмкость памяти ЗУ с сохранением информации 8 Кбайт. Время сохранения информации 120 п.

13. Програмоносителями являются:

32. восьмидорожковая перфорирования лента;

33. магнитная кассета РК (тип 490) или кассета аналогичного типа.

14. Устройство, обеспечивающее индикацию на БОСИ с информационной ёмкостью 8 или 16 строк по 32 символа следующей информации:

34. технологической программой;

35. размеры инструмента;

36. смещением нуля отчета;

37. текущей координаты;

38. режимов работы;

39. причины останова или сбоя.

15. Максимальное перемещение по координатам: 9999,999 мм.

16. Максимальное смещение нуля отсчёта по каждой координате 9999,999 мм.

17. Коррекция инструмента 9999,999 мм.

18. Максимальный шаг резьбы – 40 мм.

19. Число постоянных установок – 32.

20. ПО устройства обеспечивает выполнение дополнительных функций:

40. возврат на траекторию;

41. цикл разгона и торможения;

42. коррекция рабочих подач;

43. обработку УП с повторением рабочей её части;

44. ввод параметров станка в память;

45. редактирование управляющей программой;

46. режим автоматической компенсации люфта при реверсе;

47. диагностика функциональных узлов;

48. задание величины перемещений в абсолютных и относительных координатах с программированием десятичной точки;

49. задание величины подач в мм/мин или в мм/об, частоту вращения шпинделя в об/мин;

50. дискретность задачи перемещения: 0,001 мм или 0,1 мм;

51. переменную структуру слова, нули в старших разрядах можно опускать;

52. время выдержки непосредственно в десятых долях секунды;

53. отработку постоянных циклов записанных в РПЗУ;

54. реализацию функций электроавтоматики станка.

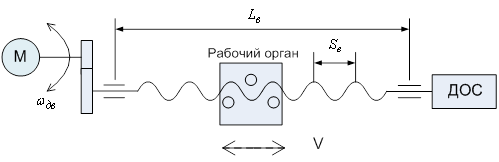

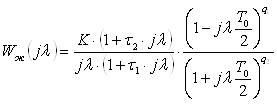

Канал адаптивного управленияСтанки с ЧПУ применяются при производстве деталей небольших серий, когда задача оптимизации процесса обработки не может быть решена на основе предварительной обработки режимов резания с учетом статистических данных. Наиболее целесообразным путем ее решения является применение АС.

В зависимости от условий технологического процесса механической обработки в качестве критерия адаптивного управления могут быть выбраны следующие технологические показатели: заданной точности, шероховатости обработки, качества поверхностного слоя, устойчивости процесса резания (работа без автоколебаний), прочности инструмента (детали), постоянства силовых параметров процесса резания (N, Р и др.).

В зависимости от условий технологического процесса механической обработки в качестве критерия адаптивного управления могут быть выбраны следующие технологические показатели: заданной точности, шероховатости обработки, качества поверхностного слоя, устойчивости процесса резания (работа без автоколебаний), прочности инструмента (детали), постоянства силовых параметров процесса резания (N, Р и др.).

В нашем случае в АС используется принцип поддержания на постоянном уровне силовых параметров – составляющих силы резания. В этих условиях стабилизируется нагрузка на инструмент, улучшаются условия его работы, повышается точность обработки и другие параметры процесса резания.

Для контроля величины составляющих силы резания применяется датчика давления и пульсации давления ЛХ-417 показано на листе 13.

2.5 Техническая характеристика станкаТаблица 8. Техническая характеристика станка

| Наименование параметров | Данные |

| Наибольший диаметр устанавливаемого изделия, мм | 351 |

| Наименьший диаметр устанавливаемого изделия, мм | 140 |

| Наименьшая длина обработанного изделия, мм | 180 |

| Пределы частот вращения, об/мин | 6,3…630 |

| Регулирование частот вращения шпинделя | бесступенчатое |

| Количество фиксированных позиций резцовой головки | 6 |

| Наибольшее количество одновременно устанавливаемых оправок резцовых в головке резцовой | 5 |

| Пределы подач по осям координат, мм/мин по оси X по оси Y | 1,0…2000 1,0…2000 |

| Быстрые перемещения по осям координат, мм/мин по оси X по оси Y | до 9500 до 10000 |

| Виды нарезаемых резьб | цилиндрическая, коническая, трапецеидальная (левая, правая) |

| Пределы шагов нарезаемых резьб, мм | 0,1…39,99 |

| Наибольшая продольная подача при нарезании резьб, мм/мин | 4000 |

| Наибольшая длина ходов суппортов, мм | 850 450 |

| Конец шпинделя фланцевого по ГОСТ 12595–72 | 1–11М |

| Наибольшее усилие резания, Н | 9500 |

| Габаритные размеры станка с электро- и гидрооборудованием (без загрузочного устройства), мм длина ширина высота | 7550 3350 2380 |

| Масса станка без выносного электрогидрооборудования и съемных частей (не более), кг | 16500 |

| Масса станка в полном комплекте, кг | 23000 |

Токарный станок с ЧПУ модели РТ735Ф3 отвечает требованиям эстетики и эргономики. Окраска станка соответствует требованиям психофизиологии зрения и техники безопасности. Зеленый цвет оказывает тонизирующее воздействие, исключает монотонность. Размеры станка рассчитаны на средний рост 165 см, что отвечает физиологическим требованиям человека и комфортным условиям труда. Удобное расположение механизмов управления и сигнализации способствуют повышению производительности труда, безопасности работы на станке. Защитный кожух, закрывающий зону обработки, придает станку большую статичность и улучшает объемно-пространственную структуру станка.

Простота и пропорциональность форм станка обеспечивают удобное обслуживание и экономичность станка.

2.7 Обоснование выбора конструкции проектируемого оборудованияВ данном дипломном проекте была поставлена задача – разработать токарный станок с ЧПУ на базе модели РТ735Ф3, имеющий более высокую точность.

Тщательно рассмотрев ряд различных вариантов конструктивных изменений, вносимых в станок и сравнив варианты этих изменений, отразившиеся на качестве и точности изготовления заданной детали, был выбран вариант с применением в качестве опор шпинделя гидростатических подшипников, а в качестве направляющих каретки – направляющие качения.

Преимущество этого метода решения проблемы состоит в том, что существенно повышается точность обработки и качество обрабатываемых поверхностей. Это достигается за счет того, что при применении гидростатических подшипников, погрешности изготовления шпинделя, особенно посадочных поверхностей под подшипники качения, не переносятся на обрабатываемую деталь, так как масляный слой имеет демпфирующие свойства.

Также увеличивается плавность движения шпинделя за счет отсутствия в опорах трения покоя. Увеличивается долговечность шпиндельного узла, так как трение в опорах почти отсутствует и, соответственно отсутствует износ.

Направляющие качения обеспечивают высокую точность и равномерность движения, трогание рабочих органов без скачков, а так же точное позиционирование.

2.8. Расчет привода главного движенияПараметры привода главного движения зависят от ряда факторов: размеров обрабатываемой детали, материала заготовки, материала режущей части инструмента и т.д. Так как материал обрабатываемой детали – муфты легированная сталь (30ХГСА), материал режущей части инструмента – твердый сплав Т15К6, а при обработке специальной резьбы фасонным инструментом возникают достаточно большие составляющие силы резания, то, исходя из статистических данных при черновой обработке, принимаем следующие предельно допустимые параметры процесса резания: глубина резания – tmax=7 мм, подача – smax=1,0 мм.

Определение сил резанияИсходные данные:

Обрабатываемый материал: Сталь 30ХГСА.

Вид обработки: Наружное продольное точение.

Режущий инструмент: Резец проходной.

Материал режущей части: Т15К6.

Стойкость инструмента: Т=90 мин.

Расчет

Расчет ведем по [20, стр. 246].

Выбираем предельно допустимые глубину и подачу резания:

tmax=7 мм, smax=1,0 мм.

Определяем скорость резания:

, [м/мин]

, [м/мин]

где ![]() ,

, - коэффициент обрабатываемости стали,

- коэффициент обрабатываемости стали,![]() МПа, nv=1, Kпv=0,9 – коэффициент учитывающий влияние материала заготовки; Kиv=1,15 – коэффициент учитывающий влияние материала инструмента; Kv=0,9 – коэффициент учитывающий влияние углов в плане; Kr=0,8 – коэффициент учитывающий влияние радиуса при вершине; Cv=476 – постоянная; m=0,2; x=0,15; y=0,45 – показатели степени.

МПа, nv=1, Kпv=0,9 – коэффициент учитывающий влияние материала заготовки; Kиv=1,15 – коэффициент учитывающий влияние материала инструмента; Kv=0,9 – коэффициент учитывающий влияние углов в плане; Kr=0,8 – коэффициент учитывающий влияние радиуса при вершине; Cv=476 – постоянная; m=0,2; x=0,15; y=0,45 – показатели степени.

![]() .

.

м/мин.

м/мин.

Определяем силы резания:

![]() , [Н],

, [Н],

где ![]() ,

,  ,

, ![]() МПа, n=0,75, Kмp=1,09; Кр=0,94; Кр=1,25; Кр=1,15; Кrp=1,04; Cp=300; x=1; y=0,75; n=

МПа, n=0,75, Kмp=1,09; Кр=0,94; Кр=1,25; Кр=1,15; Кrp=1,04; Cp=300; x=1; y=0,75; n=

=-0,15.

![]() .

.

![]() , Н.

, Н.

![]() , [Н],

, [Н],

![]() Н.

Н.

![]() , [Н],

, [Н],

![]() Н.

Н.

Определяем мощность резания:

, [кВт];

, [кВт];

![]() кВт.

кВт.

, [кВт],

, [кВт],

где N=38,3 кВт – мощность резания;

![]() =0,859 – КПД привода главного движения.

=0,859 – КПД привода главного движения.

кВт.

кВт.

Для привода главного движения выбираем двигатель Siemens тип 1PH8296NE, Nном=45 кВт, nном=1000 мин-1.

Расчёт коробки скоростейЧастоты вращения шпинделя изменяются за счет частотного регулирования электродвигателя и за счет переключения двух ступеней редуктора.

Данные электродвигателя:

N=45 кВТ

nном=1000 мин-1

nmax=3000 мин-1

Требуемые частоты вращения шпинделя:

nном=10 мин-1

nmax=3000 мин-1

Диапазон регулирования двигателя:

![]()

Диапазон регулирования коробки скоростей:

![]()

![]() мин-1

мин-1

Общий диапазон регулирования:

![]()

Применим привод с комбинированным регулированием для которого до условной частоты обеспечивается регулирование с постоянным моментом в диапазоне Dм, а выше – регулирование с постоянной мощностью в диапазоне Dр.

Число ступеней коробки скоростей

![]()

Принимаем z=4

Передаточные отношения:

Для первого вала: i1=0.8, i2=0,25

Для второго вала i3 =1,25; i4=0,25

Строим график частот вращения

Определение чисел зубьев зубчатых колёс

| ΣZ | 90 |

| ||

| Z1:Z2 | 0,8 | 0,25 | 1,25 | 0,25 |

Определение модуля зубчатых колес

Так как основными причинами выхода из строя зубчатых колес станка являются усталость поверхностных слоев зубьев, их износ, смятие торцов зубьев переключающихся шестерен. Поэтому при расчете зубчатых передач модуль определяем не только исходя из прочности зуба на изгиб, но и из усталости поверхностных слоев

Для первой переборной группы:

мм

мм

![]() =(2,74*250)\1,75=391

=(2,74*250)\1,75=391

=1,5 мм

=1,5 мм

![]() =(1,8*250+67)\1,2=430 Н\см3

=(1,8*250+67)\1,2=430 Н\см3

Принимаем m1=2,5 мм

Для второй переборочной группы:

мм

мм

мм

мм

Принимаем mII= 2 мм

Определение диаметров зубчатых колес.

Диаметр делительной окружности зубчатого колеса:

di= mi × zi.

Диаметр окружностей вершин зубьев:

dаi = di + 2 × mi.

d1 = m1 × z1 = 2,5*40 =100 мм;

dа1 = d1 + 2 × m1 = 105

d2 = m2 × z2 = 2,5*50 =125 мм;

dа2 = d2 + 2 × m2 = 130 мм;

d3 = m3 × z3 = 2,5*18 =45 мм;

dа3 = d3 + 2 × m3 = 50 мм;

d4 = m4 × z4 = 2,5*72= 180 мм;

dа4 = d4 + 2 × m4 = 185 мм;

d5 = m5 × z5 = 5*50 = 250 мм;

d6 = z6* m6 =5*40=200 мм

dа6= d6 + 2 × m6 = 210 мм

d7 = z7* m7 =5*18=90 мм

dа7= d7 + 2 × m7 = 100 мм

d8 = z8* m8 =5*72=200 мм

dа8= d8 + 2 × m8 = 370 мм

3) Определим расстояние между осями валов:

При работе валов коробки скоростей основными нагрузками являются силы, возникающие в зубчатых передачах. Во вращающихся валах эти силы вызывают напряжения, изменяющиеся по знакопеременному симметричному циклу.

Предварительно расчёт на прочность определяет диаметр вала по условному расчёту на чистовое кручение без учёта влияния изгиба.

, где

, где

[τкр] – пониженное допускаемое напряжение кручения, МПа.

При предварительном расчёте для валов из конструкционных углеродистых сталей допускаемые напряжения кручения на выходных участках принимаем [τкр] =15…20 МПа. На остальных участках валов диаметры назначаем исходя из конструктивных и технологических требований.

Вал І:

Вал ІІ:

Вал ІІ:

Поликлиновой ремень включает в себя несколько рабочих поверхностей треугольной формы, что позволяет равномерно распределять нагрузку между ними и обеспечить постоянство расчетных диаметров шкивов. В этом их основное преимущество перед клиновыми ремнями. Небольшая высота и кордшнур из химического волокна позволяет использовать их на шкивах малого диаметра с передаточным числом до 8 и при скорости до 40 м/с. При равных условиях работы данная передача более компактна, чем с клиновыми ремнями.

Расчет

Расчет ведем по [2].

Определим сечение ремня.

Определяем момент на быстроходном валу

M = 9740![]() [Hм],

[Hм],

где N – мощность, передаваемая ремнем, кВт; n1 – минимальная частота вращения быстроходного вала, мин-1.

M = 9740![]() = 438 Hм.

= 438 Hм.

Следовательно, сечение ремня Л.

Его параметры:

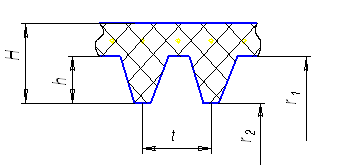

Рис. 2. Ремень поликлиновой

H=9,5 мм;

t=4,8 мм;

h=4,85 мм;

r1=0,2 мм;

r2=0,7 мм.

Определяем диметры шкивов.

Пусть диаметр меньшего шкива d1=200 мм.

Диаметр ведомого d2=i* d1=2*200=400 мм. Ближайшее значение из стандартного ряда d2=400 мм.

Уточняем передаточное значение с учетом относительного скольжения S=0,01.

.

.

Определяем межосевое расстояние:

amin=0,05 (d1+ d2)+Н=0,05 (200+400)+9,5=340 мм;

amax= d1+ d2=200+400=600 мм.

Принимаем промежуточное значение a=470 мм.

Определяем расчетную длину ремня:

Lp=![]()

![]()

![]()

![]() мм

мм

Ближайшее стандартное значение Lp=2000 мм.

Уточняем межосевое расстояние:

где ![]() - параметры нейтрального слоя.

- параметры нейтрального слоя.

Определяем угол обхвата малого шкива d1:

![]() 170

170![]() .

.

Определяем скорость ремня:

![]() м/с.

м/с.

Определяем коэффициенты:

- угла обхвата ![]() ;

;

- режима работы ![]() ;

;

- скорости ![]() .

.

Определяем наименьшее межосевое расстояние, необходимое для надевания ремня

аmin= а – 0,01L;

аmin= 520 – 0,01·2000= 500 мм.

Определяем наибольшее межосевое расстояние, необходимое для вытяжки ремня

аmax= а + 0,02L;

аmax= 520 + 0,02·2000 = 480 мм.

Принимаем исходную длину L0 = 1600 мм и относительную длину L/L0 = 1,25.

Приниаем коэффициент длины ремня СL = 0,9+0,1L/L0=1,025.

Определяем число ребер поликлинового ремня:

![]()

z=10F/[F]10;

![]() где:

где:

[F]10 =(F10*![]() где F10 – допускаемая окружная сила для передачи поликлиновым ремнем с десятью ребрами при передаточном отношении i=1,

где F10 – допускаемая окружная сила для передачи поликлиновым ремнем с десятью ребрами при передаточном отношении i=1, ![]() , эталонной длине L0, работе в одну смену с постоянной нагрузкой.

, эталонной длине L0, работе в одну смену с постоянной нагрузкой.

![]() - слагаемое, учитывающее влияние передаточного отношения.

- слагаемое, учитывающее влияние передаточного отношения.

![]() 5 Нм.

5 Нм.

[F]10 =(1300*0,97*1,025+50)*0,73=980

Определяем исходную мощность

N0 = 28,6 кВт.

Определяем поправку к моменту на передаточное число

ΔМ = 4 кг·м.

Определяем поправку к мощности

ΔN = 0,001 ΔМin1;

ΔN = 0,001·4·1000

ΔN = 4 кВт.

Определяем допускаемую мощность [N], кВт

[N] = (N0CαCL + ΔNi) Cp;

[N] = (28,6· 0,97· 1,025 + 4) 0,73 = 24 кВт.

Определяем число ребер ремня

10N

z = –;

[N]

z = ![]() = 18,05 кВт.

= 18,05 кВт.

Принимаем количество ребер z=18.

Номинальная мощность, передаваемая ремнем:

![]() , где

, где ![]() - к.п.д. механизма от вала ременной передачи до шпинделя.

- к.п.д. механизма от вала ременной передачи до шпинделя.

Определяем ширину шкива

В = (z – l) s + 2*f,

где s – шаг ребер, мм; f – длина свободной части шкива, мм.

В = (18 – 1) 4,8 + 2· 5,5 = 92,6 мм.

Определяем окружное усилие, передаваемое ремнем (по номинальной мощности):

где v=10,5 м/с – минимальная рабочая скорость ремня для данного станка.

где v=10,5 м/с – минимальная рабочая скорость ремня для данного станка.

Натяжение ветвей ремня:

![]() ; S1min=2420H.

; S1min=2420H.

Усилие, действующее на вал при работе станка:

Q=S1+S2=6030+1680=7710 H.

Определим рабочий ресурс рассчитанной клиноременной передачи:

При расчете на жесткость определяем упругое перемещение шпинделя в сечении его переднего конца, для которого производится стандартная проверка шпиндельного узла. При расчете радиальной жесткости все силы приводим к двум взаимоперпендикулярным плоскостям Y и Z, проходящим через ось шпинделя. Вычисляем радиальное перемещение его переднего конца в этих плоскостях, а затем суммарное перемещение: ![]()

Исходные данные для расчета.

Составляющие сил резания:

РZ=22933 Н;

РY=11466 Н.

Момент на шпинделе Мнр=3046 Нм.

Вес детали Gд=246 Н.

Проекция силы Р на вертикальную плоскость:

Рв=Рz – Gд=22933–246=22687Н;

на горизонтальную плоскость Рг=Рy=11466 Н.

Окружная сила в зубчатом зацеплении:

(Н).

(Н).

Радиальная сила в зубчатом зацеплении:

![]() 16922*0,36=6159 (Н).

16922*0,36=6159 (Н).

Проекции силы Q на вертикальную плоскость:

Qв=Qt*sin 38o+Qr*sin 52o =6159*0,616 +16922*0,788=17126 (Н);

на горизонтальную плоскость:

Qг=Qt*cos 38o-Qr*cos 52o=16922*0,788–6159*0,616=9543 (Н).

Вертикальная плоскость:

![]() :

:

PВ*(l + a) + QB*(l – в) – RBB*l = 0;

![]() 51026 (Н).

51026 (Н).

![]()

RAB -RBB + QB+ РB= 0;

RAB = RBB – QB- РB = 51026 – 17126 – 22687 = 11213 (H).

Горизонтальная плоскость:

![]() :

:

Pг*(l + a) + Qг*(l – в) – RBГ*l = 0;

![]() 26141 (Н)

26141 (Н)

![]()

RAГ -RBГ + QГ – РГ = 0;

RAГ = RBГ – QГ – РГ = 26141 – 9543 – 11466 = 5132 (H).

Суммарные реакции в опорах:

Жесткость опор шпинделя:

J1=94739 (Н/мм), j2= 178956 (Н/мм).

Радиальное упругое перемещение конца шпинделя с учетом собственной деформации и деформации его опор определяется по формуле [4; стр. 178]:

Угол поворота в передней опоре:

где Е=2,1*105 [Н/мм2] – модуль упругости материала шпинделя;

где Е=2,1*105 [Н/мм2] – модуль упругости материала шпинделя;

J1 – среднее значение момента инерции сечения консоли.

J2 – среднее значение момента инерции сечения шпинделя в пролете между опорами;

Радиальное упругое перемещение конца шпинделя в вертикальной плоскости:

Радиальное упругое перемещение конца шпинделя в горизонтальной плоскости:

Суммарное радиальное перемещение конца шпинделя:

Угол поворота в передней опоре:

Q – проекция суммарной силы Q на плоскость силы Р.

Из вышеприведенных расчетов можно сделать вывод: шпиндель станка удовлетворяет допускаемым требованиям по жесткости.

Расчет гидростатических опор шпинделя

Рис. 3. Схема радиального замкнутого подшипника.

Расчет и оптимизацию гидростатических подшипников производим по программе. Методика расчета подшипников используемая в программе приведена ниже [14].

Методика расчета радиального гидростатического подшипника2) Назначаем диаметр шейки вала D, мм для радиальных подшипников, исходя из общих требований, предъявляемых к конструкции узла.

3) Определяют эффективную площадь подшипника Аэф, мм2. В общем виде

где pk – давление в карманах опоры, ![]() МПа; p – текущее значение давления на поверхности опоры, МПа; А – площадь опоры, воспринимающая внешнюю нагрузку, мм2. На практике применим следующие формулы:

МПа; p – текущее значение давления на поверхности опоры, МПа; А – площадь опоры, воспринимающая внешнюю нагрузку, мм2. На практике применим следующие формулы:

Длину подшипников L, ширины перемычек l0, ограничивающих карманы в осевом направлении, и ширины перемычек lk между карманами (все размеры в мм) устанавливают в зависимости от назначения проектируемого узла. В практике для радиальных гидростатических подшипников L=(0.8…1.4) D; l0=(0.04…0.15) D; lk=(0.08…0.20), однако проектирование может изменить пределы указанных величин.

Число карманов z в радиальном подшипнике принимают равным 4 или 6 (в последнем случае жесткость подшипника выше); по технологическим соображением чаще принимают число карманов 4.

4) Рассчитываем первоначальное значение рабочего зазора , мм. Для смазочной жидкости с коэффициентами динамической вязкости =5…50 МПаc (масла марок И-5А, И-12А, И-20А) и при давлении источника питания pн=2…5 Мпа для радиальных подшипников пригодна формула ![]() .

.

5) Принимают жесткость j (Н/мм) гидростатического подшипника с учетом баланса жесткости всего проектируемого узла. Жесткость должна быть аналогична жесткости вала, втулки и сопрягаемых с ней деталей. Как правило, ![]() Н/мм.

Н/мм.

6) Определяем давление источника питания ![]() которое обычно не выходит за пределы 2 – 5 Мпа. В противном случае производят коррекцию значений и j в пунктах 3 или 4.

которое обычно не выходит за пределы 2 – 5 Мпа. В противном случае производят коррекцию значений и j в пунктах 3 или 4.

7) Производим оптимизацию подшипников по таким критериям, как энергетические потери, демпфирование, жесткость, быстродействие и др. В высокоточных и тяжело нагруженных узлах важнейший критерий оптимизации – энергетический: тепловые выделения в подшипниках должны быть минимальными, так как они снижают точность исполнительных движений, затрудняют работу средств охлаждения.

Суммарные энергетические потери (кВт) складываются из потерь на вязкое трения в подшипнике и затрат мощности, необходимой для прокачивания смазочной жидкости через подшипник. Потери на вязкое трение:

Затраты мощности на прокачивание смазочной жидкости через подшипник

![]()

На практике для расчета энергетических потерь пользуются следующими формулами:

Функции суммарных потерь энергии ![]() для подшипников всех типов имеют экстремальный характер в зависимости от рабочего зазора и вязкости смазочной жидкости. Следовательно, по условию минимизации потерь на трение можно осуществить выбор рабочего зазора

для подшипников всех типов имеют экстремальный характер в зависимости от рабочего зазора и вязкости смазочной жидкости. Следовательно, по условию минимизации потерь на трение можно осуществить выбор рабочего зазора ![]() и вязкости смазочной жидкости

и вязкости смазочной жидкости ![]() . Формулы для определения и по минимуму энергетических потерь приведены ниже:

. Формулы для определения и по минимуму энергетических потерь приведены ниже:

![]()

.

.

8) Определяем основные параметры:

Нагрузочную способность:

![]() , [H],

, [H],

где относительное смещение подвижной части подшипника ![]() ;

;

Расход Q смазочной жидкости в мм3/с:

Силу демпфирования Fд в Н:

;

;

9) Проводим расчет параметров дросселя. Длину канала (мм) капиллярного дросселя, имеющего круглое сечение, определяем как

,

,

где dдр - диаметр канала дросселя, мм; qдр – расход смазочной жидкости через дроссель (мм3/с), соответствующий расходу через один карман радиального или одну сторону упорного подшипника. Если канал дросселя имеет сечение, отличное от круглого, то его приводим к круглому.

При проектировании опор и расчете дросселей учитываем, что трубопровод выполняет роль дополнительного гидравлического сопротивления, особенно при больших расходах жидкости.

Методика расчета упорного гидростатического подшипника

Рис. 4. Схема упорного гидростатического подшипника

Расчеты, выполняемые при проектировании упорных подшипников, сводятся к определению несущей способности, жесткости, расхода смазки и потерь на трение.

2) Определяем несущую способность упорного подшипника по формуле

кг;

кг;

.

.

3) Определяем жесткость упорного гидростатического по формулам:

при центральном положении вала относительно опорных поверхностей (e1=0)

кг/мкм;

кг/мкм;

при смещении шпинделя под действием внешних сил на величину e1

кГ/мкм,

кГ/мкм,

где pн – давление, создаваемая насосом, в кг/см2; F – эффективная площадь кармана в см2; h0 – зазор между опорными поверхностями шпинделя и подшипника в мкм; e1 – подшипника из нейтрального положения под действием внешней нагрузки в мкм; ![]() – относительное смещение подшипника;

– относительное смещение подшипника;

см2,

см2,

где r4 – наибольший радиус наружной перемычки в см; r3 - наименьший радиус наружной перемычки в см; r2 – наибольший радиус внутренней перемычки в см; r1 – наименьший радиус внутренней перемычки в см.

4) Определяем количество масла, необходимое для обеспечения работоспособности подшипника (расход масла) по формуле

см3/мин.

см3/мин.

5) Определяем рабочие параметры канала (капилляра) дросселя по формуле

;

;

,

,

где dэ – эквивалентный диаметр канала дросселя в см; Fд – площадь поперечного канала дросселя в см2; lд – длина канала дросселя в см.

6) Определяем потери на трение в масляном слое упорного подшипника

кВт,

кВт,

где n – число оборотов шпинделя в минуту.

Результаты выполнения программ сведены в таблицах 1, 2, 3 и 4.

Таблица 9. Параметры радиального гидростатического подшипника

| № п. | Параметры радиального гидростатического подшипника | Обозначение | Величина |

| 1 | Диаметр шейки подшипника | D | 155 |

| 2 | Длина подшипника | L, мм | 237 |

| 3 | Ширина перемычек в осевом направлении | l0, мм | 28 |

| 4 | Ширина перемычек между карманами | lк, мм | 56 |

| 5 | Длина кармана | l, мм | 142,8 |

| 6 | Глубина кармана | t, мм | 0,5844943 |

| 7 | Угол охвата кармана | град | 77.4991 |

| 8 | Угол охвата перемычки | град | 12.5009 |

| 9 | Эффективная площадь подшипника | Аэф, мм2 | 39993,95 |

| 10 | Диаметральный зазор | , мм | 0,224 |

| 11 | Расчетное смещение шпинделя (эксцентриситет) | е, мм | 0,01 |

| 12 | Относительный эксцентриситет | 0,1818182 | |

| 13 | Частота вращения шпинделя | n, мин-1 | 618 |

| 14 | Давление источника питания | pн, Мпа | 2,5 |

| 15 | Коэффициент динамической вязкости | , | 12 |

| 16 | Несущая способность при смещении на e1 | F, Н | 6695,4 |

| 17 | Максимально допустимое смещение шпинделя | e1, мм | 0,04464 |

| 18 | Несущая способность при максимально допустимом смещении | F1, Н | 7146.199 |

| 19 | Жесткость подшипника | j, Н/мм | 1312500 |

| 20 | Потери на вязкое трение при вращении | , кВт | 1,0653 |

| 21 | Потери мощности на прокачивание масла | , кВт | 1,83904 |

| 22 | Суммарные энергетические потери | , кВт | 2,90436 |

| 23 | Коэффициент демпфирования | kд, | 29685,94 |

| 24 | При: частоте колебаний амплитуде колебаний виброскорость | fк, с-1 Aк, мм V, мм/с | 60 0,2 |

| 25 | Сила демпфирования при смещении на e1=0 мм | Fд1, Н | 6458,2 |

| 26 | Сила демпфирования при смещении на e1=0.01 мм | Fд2, Н | 6689,5 |

| 27 | Расход масла через подшипник | Q, мм3/с, л/мин | 750330,95 45,02 |

Таблица 10. Параметры дросселя радиального подшипника

| № п. | Параметры капиллярного дросселя радиального подшипника | Обозначение | Величина |

| 1 | Эквивалентный диаметр капилляра | dдр, мм | 1 |

| 2 | Расход масла через один дроссель | qдр, мм3\с | 187582,73 |

| 3 | Длина капилляра дросселя | lдр, мм | 71,39 |

| 4 | Сторона канавки дросселя | А, мм | 1,4099 |

| 5 | Падение давления на дросселе | PД, Мпа | 1,2231 |

| 6 | Давление в кармане | Pк, МПа | 1,7769 |

Таблица 11. Параметры упорного гидростатического подшипника

| № п. | Параметры упорного гидростатического подшипника | Обозначение | Величина |

| 1 | Наружный радиус подшипника | D1, мм | 370 |

| 2 | Наименьший радиус наружной перемычки | D2, мм | 321 |

| 3 | Наибольший радиус внутренней перемычки | D3, мм | 329 |

| 4 | Внутренний радиус подшипника | D4, мм | 280 |

| 5 | Эффективная площадь подшипника | Аэф, мм2 | 250,97 |

| 6 | Зазор между опорными поверхностями подшипника | H, мм | 30 |

| 7 | Жесткость подшипника при е1=0 | j, Н/мм | 125,6 |

| 8 | Жесткость подшипника при смещении на е1=0,1 | j, Н/мм | 137,4 |

| 9 | Давление источника питания | pн, Мпа | 2,5 |

| 10 | Динамический коэффициент вязкости масла | , | 12 |

| 11 | Потери на вязкое трение в подшипниках при вращении | , кВт | 1,951252 |

| 12 | Потери масла при прокачивании масла через подшипник | , кВт | 0,2096431 |

| 13 | Суммарные энергетические потери | , кВт | 2,160895 |

| 14 | Несущая способность при смещении на е1=10 мкм | F1, Н | 1205 |

| 15 | Расход масла через подшипник | Q, мм3/с, | 8621,5 |

| 16 | Сила демпфирования в подшипнике | Fд1, Н | 0,45866 |

Таблица 12. Параметры дросселя упорного подшипника

| № п. | Параметры капиллярного дросселя упорного подшипника | Обозначение | Величина |

| 1 | Диаметр капилляра желаемый | dж, см | 0,1187553 |

| 2 | Число дросселей | z | 1 |

| 3 | Площадь поперечного сечения канала дросселя | Fд, см2 | 0,01107633 |

| 4 | Желаемая длина капилляра дросселя | lж, см | 20 |

| 5 | Сопротивление дросселя | Rд, кГ мин/см5 | 4,857 10-3 |

| 6 | Падение давления на дросселе | pд, кГ/см2 | 12,53819 |

| 7 | Давление в кармане | pк, кГ/см2 | 12,46181 |

| 8 | Сторона канавки треугольного сечения дросселя | uд, см | 0,1599634 |

Расчет ведется по методике [7, стр. 303]

Исходные данные:

L =2500 [мм] – длина винта;

L = 1800 [мм] – наибольшая рабочая длина винта;

t = 10 [мм] – шаг передачи;

Q = 6000 [Н] – осевая нагрузка на винт;

nmax = 120 [мин-1] – наибольшее число оборотов;

nmin = 0,1 [мин-1] – наименьшее число оборотов.

Выбираем диаметр окружности, проведенной через центр шариков;

d0 = 70 [мм];

Из условий прочности ![]()

Диаметр шарика d1 = 0,6t = 0,6*10 = 6 [мм];

Число рабочих шариков в каждом винте

![]()

Число рабочих шариков в гайке

Z = 3*Zi = 3*31 = 93 шарика

С учетом неравномерности распределения нагрузки расчетное число шариков

Zрасч = 0,7*Z = 65 шариков

Допустимая статическая нагрузка на один шарик

[р]ст = 2*d12 = 2*62 = 72 кг*с = 720 [H]

Допустимая статическая нагрузка на винт при отсутствии натяга

[Q]ст = Zрасч*[P]ст* sin![]() , где

, где

Минимальная сила натяга:

![]()

Поскольку целесообразно величину min натяга увеличивать в 1,3–1,5 раза в целях компенсации погрешностей изготовления и регулирования, примем рн=100 (Н).

Допускаемая нагрузка на винт при наличии натяга [Q]=

Относительное осевое перемещение ![]() двух гаек, необходимое для создания натяга

двух гаек, необходимое для создания натяга

Осевое смещение гайки ![]() относительно винта в результате контактной деформации при нагрузке Q=6000 Н:

относительно винта в результате контактной деформации при нагрузке Q=6000 Н:

Деформация растяжения винта:

КПД передачи при отсутствии натяга.

![]()

КПД передачи при наличии натяга и нагрузки Q = 6000 (Н):

Наименьшая нагрузка Qторм, начиная с которой передача перестает быть самотормозящейся:

Момент холостого хода:

3. Организационно-экономическая часть 3.1 Сравнительный технико-экономический анализ проектируемого и базового варианта

Методика сравнительного анализа предполагает сопоставление по соответствующим показателям вариантов оборудования.

В качестве базового варианта возьмем оборудование (его показатели), которые уже полностью освоено и на базе которого и производится изменения. Таким станком является токарный станок с ЧПУ модели РТ735Ф3.

Для увеличения жесткости были применены гидростатические подшипники в шпиндельном узле и гидростатические направляющие. Гидростатические подшипники скольжения являются более технологичными и точными по сравнению с подшипниками качения. Достоинством гидростатических подшипников является неограниченно большой срок службы. Они обеспечивают жидкостное трение при сколь угодно малых частотах вращения шпинделя, а также при реверсе и останове.

В настоящее время новое оборудование стоит очень дорого. Поэтому дешевле повысить надежность старых станков, благодаря замене некоторых узлов. В результате повышения надежности увеличивается межотказный период, что способствует снижению затрат на ремонт оборудования.

Годовой экономический эффект определяется как экономия от внедрения новой техники – за счет разности годовых затрат на устранения отказа модернизированного и базового оборудования.

Таблица 13. Исходные данные:

| Показатели | Единицы измерения | Базовая модель | Модернизированная |

| Фонд времени работы Время непрерывной работы Среднее число отказов Среднее время устранения 1 отказа Стоимость станка | час час час т. руб. | 7000 16 0,4 32 1200,5 | 7000 16 0,3 24 1250,6 |

Затраты на проектирование узла составляют 36% от стоимости станка (по данным статистики):

Кп1 = 0,36*1200,5=432,18 (т. руб.) – базовая модель;

Кп1 = 0,36*1250,6=450,22 (т. руб.) – модернизированный станок.

Дополнительные затраты на изготовление узла. Эти затраты составляют 30% от затрат на проектирование (по данным статистики):

Ки1 = 0,30*423,18=126,96 (т. руб.) – базовая модель;

Ки1 = 0,30*450,22=135,1 (т. руб.) – модернизированный станок.

Похожие работы

... ряде прикладных программ. Сферы применения Лиспа многообразны: наука и промышленность, образование и медицина, от декодирования генома человека до системы проектирования авиалайнеров. 3. Технологическая реализация системы подготовки обработки детали станка с ЧПУ 3.1 Описание кодов программного модуля Любой проект в Delphi состоит из нескольких частей (набора файлов, каждый из которых ...

... технологического процесса За аналог технологического процесса был взят действующий технологический процесс Саратовского Авиационного Завода. После анализа заводского технологического процесса изготовления детали видно, что основной обработкой является токарная, и она составляет 80% всей трудоемкости. Имеется также сверлильная и слесарная обработка. Вся токарная обработка производится на ...

... ребрами) изображают конструктивные и потоковые функциональные структуры [14]. Принципы построения функциональных структур технических объектов рассматриваются в последующих главах курса "Основы проектирования им конструирования" не включенных в настоящее пособие. Для систем управления существуют характеристики, которые можно использовать в качестве критериев для оценки структур. Одна из них - ...

... ТРЕБОВАНИЙ И ПОСТАНОВКА ЗАДАЧ ПРОЕКТИРОВАНИЯ 1.1 Расчеты основных параметров электромеханической системы привода В данном курсовом проекте разрабатывается привод подач токарного станка. Для перемещения по координате предусмотрен свой привод. Поэтому разработку производим для одного контура управления. Применение ЦСУ позволяет значительно повысить точность и качество обработки, упростить ...

0 комментариев