Навигация

Расчет нормирования операций

2.5. Расчет нормирования операций

Тш-к =∑Тмаш+Твсп+Тобсл+Тотд+Тп. З/n

Где ∑Тмаш - сумма основного или машинного времени по переходам;

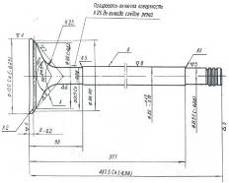

![]()

Где L – длина перемещения инструмента;

N, s – элементы режима резания (выбираются по таблицам или определяются по эмпирическим формулам теории резания);

I – число проходов инструмента.

Твсп. - вспомогательное время, определяется в условиях серийного производства по 3-м типовым комплексам: время на установку и снятие детали; время, связанное с переходами (подвод инструмента вкл. Выкл. Подачи станка.) Время на контрольные замеры.

Тобсл - время обслуживания рабочего места, затрачивается исполнителем на поддержание средств технологического оснащения в работоспособном состоянии и уход за ними и рабочим местом

Тобсл. Определяется в % от оперативного, Тобсл.=4.%То

Тотд. - время отдыха и перерывов в работе определяется в % от оперативного Тобсл.=8.%То

Тп.з.- подготовительно-заключительное время, затрачивается на подготовку исполнителя и средств технологического оснащения к выполнению технологической операции, Тп.з. Устанавливается на партию деталей, оно включает себя:

-получение материалов инструментов приспособлений;

-технологической документации и наряда на работу;

-установку инструментов, приспособлений, наладку оборудования на соответствующие режимы работы;

-снятие приспособлений и инструментов после окончания работы;

-сдачу готовой продукции, остатков материала, приспособлений, инструмента, технологической документации и наряда на работу.

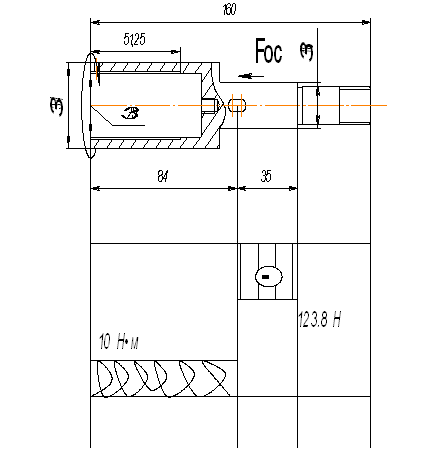

2.5.1. Расчет нормы штучного времени для многоцелевой операции 005. Многоцелевая. Ст. Сверлильно – фрезерно – расточной 2204ВМФ4Тмаш = 6.801

Твсп=Т1+Т2+Т3+Т4

Время на установку и снятие детали Т1=0,2мин;

Включить и выключить станок кнопкой Т2=0,01мин;

Время на приемы управления станком (время, связанное с переходами) для одного инструмента Т3=0,06×20=1,2мин;

Время на контрольные измерения Т4=0,12мин;

Тогда Твсп=0,2+0,01+1,2+0,12=1,62мин;

Время на операцию Топ=То+Твсп=6.801+1,62=8.421мин.

Тобсл=8.421×0,04=0,34мин;

Тотд=8.421×0,08=0,68мин;

Тп.з.=70мин;

Тшт-к=8.421+0.34+0.68+70/230=9.75ми

010 Сверлильная. Ст. Радиально – сверлильный 2Н55Тмаш = 0,013

Твсп=Т1+Т2+Т3+Т4

Время на установку и снятие детали Т1=0,2мин;

Включить и выключить станок кнопкой Т2=0,01мин;

Время на приемы управления станком (время, связанное с переходами) для одного инструмента Т3=0,06мин;

Время на контрольные измерения Т4=0,12мин;

Тогда Твсп=0,2+0,01+0,06+0,12=0,39мин;

Время на операцию Топ=То+Твсп=0,013+0,39=0,403мин.

Тобсл=0,403×0,04=0,016мин;

Тотд=0,511×0,08=0,032мин;

Тп.з.=30мин;

Тшт-к=0,403+0,016+0,032+30/230=0,46мин.

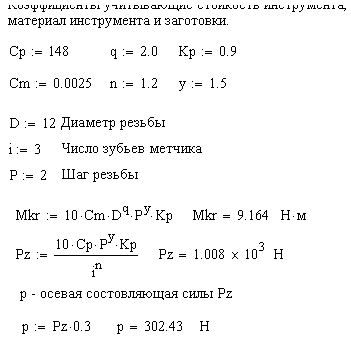

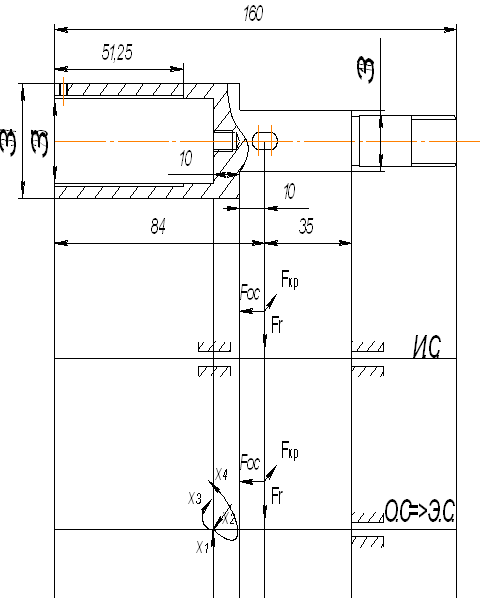

2.6. Расчет и выбор оптимальных режимов резания

Расчет режимов резания одновременно ведется с заполнением операционных или маршрутных карт технологического процесса. Совмещение этих работ исключает необходимость дублирования одних и тех же сведений в различных документах, т.к. В операционных картах должны быть записаны данные по оборудованию, способу обработки, характеристики обрабатываемой детали и другие, которые используются для расчетов режимов резания и не должны вторично записываться как исходные данные для выполнения расчета.

Элементом, в значительной мере поясняющим ряд исходных данных для расчета режимов резания, является операционный эскиз.

010 Многоцелевая. Ст. Сверлильно – фрезерно – расточной 2204ВМФ41 переход зенкеровать отв. D51 выдерживая размер 177+1

S=0.5мм/об; t=5мм; V=25.6м/мин;

Находим необходимую частоту вращения шпинделя:

![]()

Основное машинное время:

![]()

2 переход зенковать отв. D51 выдерживая размер 1.5×45º

S=0.5мм/об; t=5мм; V=25.6м/мин;

Находим необходимую частоту вращения шпинделя:

![]()

Основное машинное время:

![]()

3 переход сверлить отв. D22 на проход.

S=0.45мм/об; V=21.1м/мин

Находим необходимую частоту вращения шпинделя:

![]()

Основное машинное время:

![]()

4 переход сверлить 2 отв. На проход D11H12 выдерживая размеры 52±0,5 и 100±0,5мм.

S=0.34мм/об; V=23.4м/мин;

Находим необходимую частоту вращения шпинделя:

![]()

Основное машинное время:

![]()

5 переход фрезеровать внутреннюю поверхность бобышки с одной стороны выдерживая размеры 102+0,23 при этом обеспечивая дальнейшую возможность выполнения размеров 188-0,3 и 43-0,34

T=3мм; Sz=0.16мм; V=180м/мин; D=250мм; z=18

![]()

По паспорту станка принимаем n=200об/мин

Находим основное машинное время То

![]()

Где L=70мм длина обрабатываемой поверхности.

Sм – минутная подача которая определяется по формуле

![]()

6 переход фрезеровать наружную поверхность бобышек с одной стороны выдерживая размер 43-0,34мм.

T=3мм. – глубина фрезерования; Sz=0.16мм. – подача на зуб;V=180м/мин окружная скорость фрезы или скорость резания; D=125мм – диаметр фрезы. Z=10 – число ножей

![]()

По паспорту станка принимаем n=400об/мин

Находим основное машинное время То

![]()

Где L=70мм длина обрабатываемой поверхности.

Sм – минутная подача которая определяется по формуле

![]()

7 переход зенкеровать отв. D60.5 выдерживая размер 4,5-0,2

S=0.5мм/об; V=28,9м/мин;

Находим необходимую частоту вращения шпинделя:

![]()

Основное машинное время:

![]()

Похожие работы

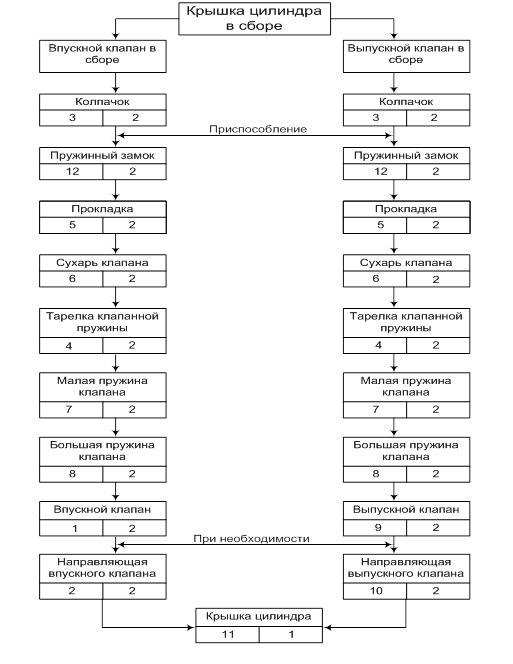

... детали узла. Завершающим этапом курсового проекта будет разработка технологической документации на восстановление рабочей фаски наплавкой и карты технологического процесса ремонта крышки цилиндра дизеля ПД-1М в объёме ТР-1. 1. Разработка технологического процесса ремонта цилиндрической крышки дизеля ПД-М Описание конструкции узла 1 - впускной клапан (ПД-1М-09-009, сталь Х9С2); 2 - ...

... ремонт оборудования. Защита от шума Борьба с шумом посредством уменьшения его в источнике является наиболее рациональной. Уменьшение механического шума может быть достигнуто путем совершенствования технологических процессов и оборудования. Расчет допустимого уровня шума Расчетная формула для определения уровня шума, если источник шума находится в помещении, будет иметь вид: , (4.1) где В ...

... мин 7.5 Определение технических норм времени Расчет технических норм времени произведем только на ответственные операции. В результате проведенных исследований для синхронизации техпроцесса изготовления шестерни ведомой заднего моста было предложено применить сверло высокой стойкости и объединить операции притирки и контрольно-обкатную, что позволяет высвободить оборудование. На остальные ...

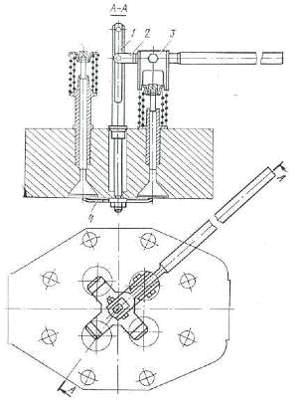

... форме, отражены в формуле (10.9) и сведены в соответствующие графы чертежа. , (10.9) где, ТАi – технологический допуск. 11. Планировка механического участка Деталь “шпиндель” (рис.1.1) является сборочной единицей головки 4-хшпиндельной комбинированной, которая в свою очередь входит в сборочный узел автоматической линии для обработки ...

0 комментариев